Um rotor para bomba industrial é um dos componentes mais importantes de qualquer equipamento correspondente. Responsável por transformar energia mecânica em energia hidráulica, ele determina não apenas o desempenho da bomba, mas também sua eficiência, vida útil e compatibilidade com diferentes tipos de fluidos.

Segundo o Hydraulic Institute, até 70% da eficiência hidráulica de uma bomba depende diretamente do tipo e do estado do rotor (HI Standard Guidelines, 2023). Por isso, entender suas funções e conhecer os modelos disponíveis é fundamental para acertar na escolha e evitar falhas operacionais.

Neste artigo, explicamos o papel do rotor no funcionamento da bomba, os principais tipos utilizados em aplicações industriais, suas vantagens. Acompanhe o conteúdo e fique por dentro de cada detalhe dessa escolha.

Qual a função do rotor em uma bomba industrial

O rotor (também chamado de impulsor) é a peça central do conjunto hidráulico de uma bomba centrífuga. Sua função é impulsionar o fluido por meio de sua rotação, convertendo a energia mecânica fornecida pelo motor em energia cinética e pressão.

Ao girar dentro da carcaça, o rotor acelera o fluido e o empurra em direção à saída da bomba. O formato das suas pás, o número de canais, o diâmetro e o material de fabricação influenciam diretamente na vazão, na altura manométrica e na eficiência hidráulica.

Além de movimentar o fluido, o rotor também precisa resistir às condições do processo, como abrasão, corrosão, temperatura elevada e presença de sólidos. Por isso, seu projeto deve ser compatível com a aplicação, evitando cavitação, perda de desempenho e desgaste precoce.

Como o rotor influencia na eficiência do bombeamento

O desempenho hidráulico de uma bomba depende da eficiência com que o rotor transfere energia ao fluido. Um rotor mal dimensionado ou desgastado pode gerar:

- Perda de vazão e pressão

- Aumento do consumo energético

- Risco de cavitação

- Maior esforço do motor e do eixo

- Desbalanceamento e vibração

Além disso, a geometria do rotor (aberto, semiaberto, fechado) afeta diretamente a curva de desempenho da bomba e seu ponto de operação. Quando o rotor trabalha fora do ponto de maior eficiência (BEP), há maior desgaste e perda de rendimento.

Por isso, manter o rotor em boas condições e realizar substituições ou reformas com precisão técnica é fundamental para manter o sistema funcionando com estabilidade e eficiência.

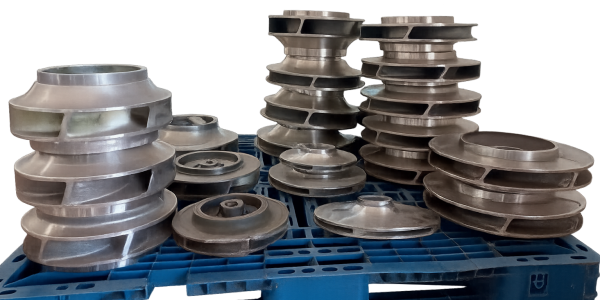

Tipos de rotor para bomba industrial e suas aplicações

Existem diferentes tipos de rotor para bomba industrial, e cada um atende a uma aplicação específica. Abaixo, os principais modelos utilizados:

Rotor fechado

- Possui lâminas envoltas por tampas laterais

- Maior eficiência hidráulica

- Ideal para líquidos limpos e sem sólidos

- Aplicações: abastecimento, HVAC, processos industriais gerais

Rotor semiaberto

- Lâminas parcialmente expostas em um dos lados

- Boa eficiência com capacidade de lidar com fluidos levemente contaminados

- Fácil de limpar e desobstruir

- Aplicações: água de processo, efluentes industriais, esgoto tratado

Rotor aberto

- Lâminas totalmente expostas

- Menor eficiência, mas excelente para líquidos com sólidos ou alta viscosidade

- Resistente a entupimentos

- Aplicações: indústria alimentícia, papel e celulose, mineração

Rotor vortex (recuado)

- Rotor afastado da linha direta do fluido

- Ideal para líquidos com sólidos grandes ou fibrosos

- Reduz risco de entupimento e desgaste

- Aplicações: estações elevatórias de esgoto, fluentes brutos

Rotor triturador (cortador)

- Possui lâminas com função de trituração

- Fragmenta sólidos antes do bombeamento

- Aplicações: esgoto industrial, resíduos sanitários, efluentes de frigoríficos

A DMB Bombas fornece rotores de todos estes tipos em materiais como ferro fundido, aço inox, bronze ou ligas especiais, conforme a necessidade da operação.

Como escolher o rotor certo para sua operação

A escolha do rotor ideal deve considerar:

- Tipo de fluido: presença de sólidos, viscosidade, temperatura e abrasividade

- Vazão e altura manométrica necessárias

- Compatibilidade com o modelo da bomba

- Condições operacionais (contínua/intermitente)

- Limitações de espaço, manutenção e acesso

Além disso, é fundamental alinhar o rotor corretamente com o ponto de maior eficiência da bomba (BEP), garantindo melhor aproveitamento energético e menor desgaste.

Outro ponto relevante é o material do rotor. Por exemplo:

- Inox: ideal para indústrias químicas e alimentos

- Ferro fundido: mais econômico e resistente em aplicações padrão

- Bronze ou ligas resistentes: indicados para água do mar ou ambientes corrosivos

A DMB Bombas auxilia na seleção técnica do rotor, considerando cada variável do processo para oferecer uma solução segura e sob medida.

Impacto do rotor no consumo de energia e na performance

O rotor é o principal responsável pela eficiência hidráulica de uma bomba. Isso significa que qualquer alteração no seu estado físico, geometria ou material pode gerar perdas significativas de desempenho e aumento no consumo energético.

Quando o rotor está desgastado, desbalanceado ou inadequado para o tipo de fluido, ele exige mais esforço do motor para manter a vazão e a pressão desejadas. Esse esforço extra resulta em maior corrente elétrica, aquecimento do equipamento e desgaste acelerado de outros componentes — como rolamentos, selos e eixos.

Além disso, um rotor mal ajustado à curva da bomba faz com que o sistema trabalhe fora do ponto de maior eficiência (BEP), provocando cavitação, vibração e perdas por recirculação interna.

Os impactos mais diretos são:

- Aumento no consumo de energia elétrica

- Queda de vazão ou pressão do sistema

- Maior frequência de manutenção corretiva

- Redução da vida útil da bomba como um todo

Por isso, manter o rotor em bom estado e corretamente dimensionado é uma das formas mais efetivas de economizar energia e garantir a confiabilidade do processo.

A DMB Bombas orienta seus clientes sobre o desempenho real do rotor instalado e pode indicar substituições ou ajustes para melhorar a eficiência do conjunto.

Um desempenho confiável começa pelo rotor

O rotor para bomba industrial é o componente mais crítico no desempenho hidráulico do sistema. Escolher o modelo certo, com o material e o design adequados, é essencial para garantir eficiência, evitar falhas e prolongar a vida útil da bomba.

A DMB Bombas é referência em manutenção, reforma e fornecimento de rotores sob medida para diferentes aplicações industriais.

Entre em contato com nossa equipe e garanta máxima eficiência para seu processo com soluções técnicas em rotores industriais.